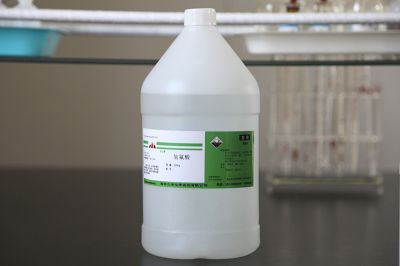

[技术指标]GB/T622-2006化学试剂盐酸

[应用]盐酸是化学工业的重要原料之一,以盐酸为主剂进行化学清洗具有作用力强(除硅垢外)、速度快、效果明显、清洗后设备表面状态良好、使用方便、所需费用低等优点,适用于碳钢、铜。但较少用于奥氏体不锈钢、钛等材质的水冷却器化学清洗。

盐酸与氧化铁垢的反应是溶解作用,随酸的浓度增大,温度增高,溶解力相应增强,溶解速度加快。

5%~6% HCl+1% HF+缓蚀剂可用于清除换热器中的碳酸盐、硫酸盐、磷酸盐及硅垢、铁垢。另一种方案是25%的盐酸100kg,乌洛托品5kg,硫脲2kg,葡萄糖酸钠1kg,煤油1.5kg,冷却水系统pH值控制在2~4,清洗32h后,系统中1.5mm厚的垢被清洗除去。

电站锅炉受热面长期处于高温高压和高热负荷状态,需定期进行酸洗除垢。酸洗过程的腐蚀控制不当会引起运行中受热面的腐蚀,影响机组的安全经济运行。因此,必须严格控制酸洗过程中钢的腐蚀速率。由于价格低、来源广泛、清洗效果好等原因,盐酸被广泛用于电站锅炉的化学清洗。但是,盐酸的腐蚀性较强,酸洗过程的腐蚀控制是保证盐酸清洗质量的主要环节之一。通过大量的试验发现,影响清洗过程中钢铁腐蚀的工序是酸洗、酸洗后水冲洗和漂洗。曹杰玉等通过实验室试验,研究了盐酸清洗不同阶段钢的腐蚀规律和腐蚀控制方法。得出结论:化学清洗过程中不仅酸洗阶段会对钢产生较大的腐蚀,水冲洗阶段和漂洗阶段也会对钢产生较大的腐蚀;酸洗阶段对钢的腐蚀速率影响最大的因素是流速和Fe3+浓度,这两个因素的共同作用会使腐蚀速率增加20倍以上,而缓蚀剂浓度和温度的影响相对较小;静态腐蚀速率测量结果并不能反映动态腐蚀速率的趋势,为了有效控制酸洗过程中的腐蚀速率,必须在动态条件下选择和检验缓蚀剂。